全4609文字

「剛性に不安を覚える。果たして、クルマとしての商品性をきちんと確保できるのだろうか」──。

2023年3月に米Tesla(テスラ)が発表した電気自動車(EV)の新しい生産方法「アンボックストプロセス(Unboxed Process)」(図1)。リードタイム短縮をはじめとする数々の優位性があると評価する一方で、その陰には「弱点」が隠れていると、日本の自動車メーカー出身の技術系コンサルタント(以下、自動車の専門家)と日本メーカー出身で生産技術や生産ラインの構築に詳しいコンサルタント(以下、工場の専門家)はみている。

アンボックストプロセスには、大幅なコスト削減をもたらす可能性がある。だが、その一方で斬新な発想であるが故に、耐久性や安全性に関して高い水準が要求される自動車の生産技術の観点から判断すると、乗り越えなければならない大きな課題を抱えているというのが専門家の見立てだ。

モノコックボディーを否定した裏返し

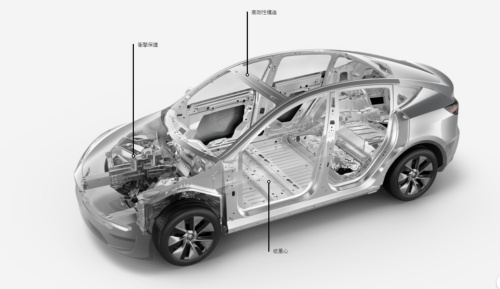

アンボックストプロセスで造るEVについて、「ボディーの剛性が落ちるのは間違いない」と自動車の専門家は言う。その技術的な根拠は、現行の生産方法の裏返しだ。現行の生産方法では、プレス成形した多くの鋼板を車両の形に仮組みし、溶接によって接合することでモノコックボディーを造る(図2)。モノコックボディーに仕上げる大きな理由の1つは、高い剛性を確保することにある。

モノコックボディーは、シャシー(骨格)とボディー(車体)を含めて全体が一体化した構造となっている。加えて、造り込みの精度が高く、作業ミスも少ない。多数の産業用ロボットや装置を導入して完全な自動化を図っているからだ。治具と搬送ロボットを使って各鋼板を素早く正確に位置決めし、溶接ガンを装備した溶接ロボットが正しい位置に高速にスポット溶接を施していく。場合によっては、溶接ガンを使わずに遠隔からより速く接合できるレーザー溶接を使うケースもある。

すなわち、現行の生産方法は構造的にも生産技術的にも剛性の高いボディーを造れるように設計してあるのだ。

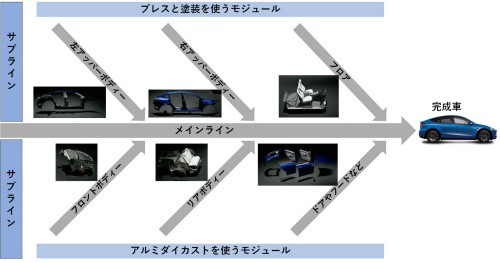

翻って、アンボックストプロセスは6つに分割されたモジュール、具体的には[1]フロントボディー、[2]フロア、[3]リアボディー、[4]左アッパーボディー、[5]右アッパーボディー、[6]ドアやフードなど──を各サブラインで組み上げた後、それらをメインラインに集約して完成車に組み立てていく(図3、4)。このとき、1台の車両にするために6つモジュールを接合しなければならない。自動車の専門家も工場の専門家も、ここがアンボックストプロセスの難所とみている。6個もある「大物部品」を最終工程で正確かつ強固に接合するのは、かなり難しい作業になると考えられるからだ。

そして、中でも大きな影響が出そうなのが、ボディーの剛性というわけである。

自動車の専門家は、モジュラー型の生産方法ではボディーの剛性を高めにくいことを、レース車両を引き合いに出してこう説明する。「もしもモジュール化でボディーの高剛性が成立するなら、F1(フォーミュラ1)や世界ラリー選手権(WRC)といったモータースポーツ車両で先に採用されているはずだ」(同専門家)と。

現在、これらの車両は故障したらピットに入り、訓練されたエンジニアが一刻一秒を争って修理している。ここで車両がモジュール化されていれば、故障した部分のモジュールを交換するだけで修理が終わるため、ピットにとどまっている時間を短縮できる。にもかかわらず、モジュール化されていないのは「剛性がもたないからだ」と自動車の専門家は言う。

それでも使用を開始してから初期の段階であれば、アンボックストプロセスで造るEVであっても剛性の問題は表面化しないかもしれない。「慎重に見極めなければならないのは、経年劣化だ」(自動車の専門家)。

from "鍵" - Google ニュース https://ift.tt/6yKYqe4

via IFTTT

Bagikan Berita Ini

0 Response to "「弱点」はボディー剛性、接合技術が鍵握るテスラ新生産方法 - ITpro"

Post a Comment